"Achtung, zur Seite!", brüllt Produktionsleiter Andreas Meyer über den Lärm hinweg. Gerade hat er die Verkleidung der haushohen Papiermaschine in der Düsseldorfer Toilettenpapierfabrik zurückgefahren, um den Blick auf ihr Innerstes freizugeben: auf Rollen, Walzen und wild umherflitzende Bahnen. Wasser spritzt und trieft auf den Boden.

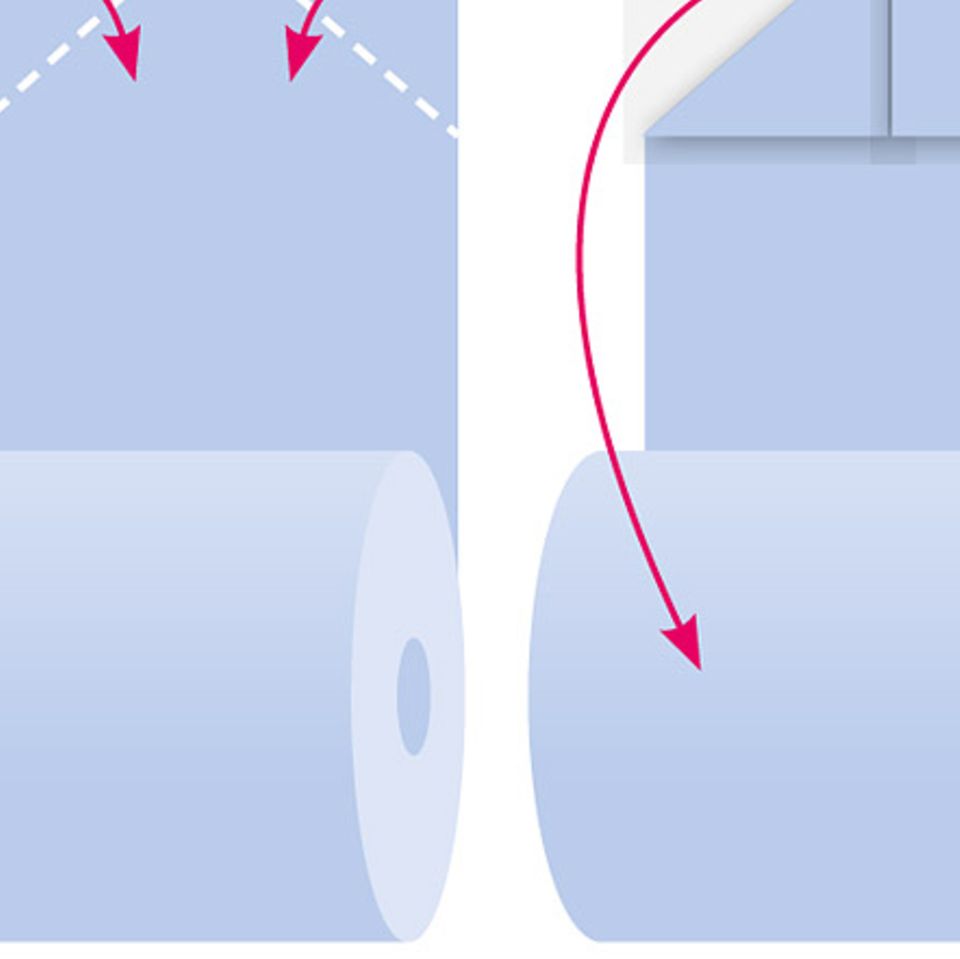

Einem stampfenden, dampfenden Monster gleich quetscht, bügelt und föhnt die Maschine überschüssige Flüssigkeit aus dem Faserbrei in ihrem Bauch, bis daraus eine hauchzarte Papierbahn entsteht. "Mit so einem einlagigen Papier können wir Deutsche aber nichts anfangen", erklärt Andreas Meyer. "Wir sind schließlich Falter!"

Heißt: Die meisten Menschen hierzulande legen fürs Poabwischen mehrere Blätter aufeinander, im Gegensatzzu den Knüllern in den USA, die aus dem Papier einen festen Ball knäulen.

Die Chinesen waren allen voraus

Amerikanische Blätter sind deshalb weich und dünn. Für die Wisch-Gewohnheiten der Deutschen eignen sie sich nicht: Sie würden schnell durchweichen und reißen. Deshalb besteht ein Blatt bei uns aus mehreren festeren Lagen. "Trotz allem muss es weich sein", sagt Andreas Meyer.

Die Blattmacher bei Hakle mischen deshalb verschiedene Zellstoff-Fasern zusammen. Für Stabilität sorgen lange Fasern, die aus dem Holz von deutschen und skandinavischen Nadelbäumen gewonnen werden. Kurze Fasern, etwa aus spanischem Eukalyptusholz, machen das Papier flauschig. Ideal für uns Falter.

Wie man sich den Po am besten putzt, darüber grübeln die Menschen seit jeher. Die alten Römer schrubbten sich mit an Stöcken festgebundenen Schwämmen den Hintern. Im Mittelalter nutzte man Stroh, Blätter oder Moos, später auch Zeitungspapier.

Ihrer Zeit voraus waren die Chinesen: Deren Kaiser nutzten bereits ab dem 6. Jahrhundert kostbares Papier. Rollen, wie wir sie kennen, gibt es jedoch erst seit gut 120 Jahren.

Deutsche lieben Kamillenduft

Heute verbraucht jeder Deutsche pro Jahr rund 17 Kilogramm Klopapier-am liebsten drei- oder vierlagig und mit Kamillenduft. Der wabert auch durch die Halle, in der bei Hakle die riesigen, einlagigen Rollen aus der Papiermaschine zu mehrlagigen, handlichen Klopapierröllchen verarbeitet werden. Düsen träufeln das Aroma auf die Papphülsen, auf die das Papier gewickelt wird.

Die Duftnote lässt sich auf diese Weise problemlos ändern. Kurz vor Weihnachten etwa stehen Rollen mit Apfelstrudel- und Zimtnote auf dem Produktionsplan. "Dann riecht es in der Fabrik wie in einer Glühweinbude", sagt Andreas Meyer lachend. "Den Kunden gefällt’s."

Recycling-Toilettenpapier ist weniger gefragt

Weniger beliebt ist das graue Recycling-Toilettenpapier. "Viele Leute wollen strahlend weiße Rollen, weil sie die für hygienischer halten." Dabei fühlt sich das Recycling-Papier ebenso weich an wie Toilettenpapier aus frischem Zellstoff. Testpersonen haben das bei "Fummeltests" bestätigt. Die führen Hersteller regelmäßig durch, um sicherzugehen, dass die nächste Geschäftsidee kein Griff ins Klo wird – sondern ein echter Knüller für Falter.